基于激光扫描技术的服装肘部穿着平整度客观评价

陈丽丽1, 刘成霞2

(1.绍兴文理学院 元培学院,浙江 绍兴 312000; 2.浙江理工大学 服装学院,杭州 310018)

摘要:为尝试用三维激光扫描技术对服装穿着平整度进行客观评价。以15块机织试样为研究对象,对其进行裁剪缝制,将其制作成袖子,经过试穿起皱,拍照保存其折皱形态,同时运用手持式三维激光扫描仪对肘部进行三维扫描,获取点云数据。将点云数据预处理之后,对其进行特征提取,得到客观评价指标:均值、方差、粗糙度、扭曲度和均偏移。通过这些客观指标与对折皱照片进行的主观评价结果进行相关分析,得出与主观评分相关系数最高的是均偏移,其次是粗糙度。研究结果表明,三维激光扫描技术可以用于服装平整度的检测,均偏移、粗糙度与主观评价结果的一致性较好。

关键词:服装肘部;穿着平整度;三维激光扫描;点云数据;主观评价

平整度对服装的外观有重要影响,特别是对于诸如西装等的正装来说尤为重要。穿着平整度对服装的外观质量有重要影响,现有研究多采用图像处理技术对织物洗后平整度进行评价,其测试结果与实际穿着过程中的平整度有较大差异。为了客观准确地评价服装的平整度,许多纺织科技工作者进行了大量相关研究[1-2]。1997—1999年,韩国首尔大学的Tae Jin Kang等[3]在B. Xu[4]和Jie Su[5]的基础上,用自行设计的可采集多束激光的仪器对面料的平整度进行了评价。2000年,香港理工大学的范金土等[6]通过对激光采集的点阵三角网格化和样条函数的处理,获得了服装接缝处的折皱信息。2012年,Javier等[7]设计了自动化折皱评价系统,并运用纹V理分析的方法进行了服装折皱评价。2014年,Leonardo等[8]通过获取服装洗后不同部分的折皱图像,并对滤波处理后的图像进行特征提取,得到的特征与主观评价具有相当高的相关性。浙江理工大学的刘成霞[9]和刘婷[10]也尝试了用不同的图像处理方法研究服装折皱及平整度的评价。

综上所述,目前平整度的研究主要通过图像处理的技术对平整度指标进行提取和分析,现有研究主要存在以下问题:1)图像处理技术易受织物颜色和图案的影响,正确识别印花、色织物的平整度很有难度,而目前在工程领域应用较广的激光扫描技术[11-12]可以有效克服这一缺陷;2)现有平整度的研究大都集中在织物阶段,且现有研究基本都针对洗涤平整度,有关穿着运动起皱的研究甚少[2],且鲜有涉及立体的服装穿着平整度的评价方法。

因此,本文尝试运用激光扫描技术对立体服装的穿着平整度进行研究,使测试结果更符合实际穿着时的起皱情况。

1 实 验

1.1 试样的选取

由于针织物具有良好的变形能力,抗皱性较好,不容易起皱,所以选取抗皱能力不同的15种常见机织物,其颜色、组织结构等基本参数亦不相同,织物基本规格见表1。虽然本文的研究对象是机织物,但是研究方法和研究结果对针织物及其他类型的织物同样适用。

表1 织物基本规格

Tab.1 Specification parameters of fabrics

编号成分组织经密/(根·10cm-1)纬密/(根·10cm-1)厚度/mm平方米质量/(g·m-2)1#70/30涤纶/羊毛复合3402900.394222.672#65/30/5涤纶/羊毛/氨纶斜纹3802400.442277.523#55/45涤纶/羊毛斜纹3201800.656306.194#100%羊毛斜纹2201800.576266.105#100%棉平纹3803000.16269.906#80/20麻/棉平纹2302000.304156.957#100%涤纶缎纹8003000.20094.298#95/5毛/氨纶平纹2502100.264120.679#55/45棉/麻平纹2001700.270157.7110#65/35涤/棉斜纹2401800.466165.0511#55/45麻/棉平纹2401300.346178.0012#100%棉斜纹6005500.182133.2413#100%棉平纹5602900.190111.8114#100%粘胶平纹3203000.21099.71

1.2 实验服的选取、制作及试穿

众所周知,服装在人体的关节部位最易起皱,因为关节的频繁弯曲使织物产生难以恢复的变形,从而影响服装的平整度。这些部位诸如肘部、膝盖、大腿根部等,其共同特点是:织物均呈筒状,且发生弯曲变形。本文重点研究服装的关节部位产生的折皱,即研究对象为关节处的织物变形。为减少服装制作的工作量,统一选择袖筒作为研究对象,其他关节部位与其相似。实验温度(20±2) ℃、相对湿度65%±3%。

选择身高165 cm、腰围70 cm,A体型的年轻女性1名作为被试者,根据其身体尺寸绘制袖子样板。并将表1中的织物按照所绘样板裁剪缝制,同一面料做两只袖子。由同一个操作者用同一台缝纫机,按照14~15针/3 cm的针距进行缝制。熨烫之后,将同一面料制作成的2只袖子分别由被试者穿着,且在袖窿处将制作好的袖筒用大头针仔细固定在贴体衣服的袖窿处。接着由被试者进行着装起皱,即被试者做伏案工作状,手臂弯曲5 min,然后手臂伸直站立,让袖子处的织物变形得以恢复2 min。重复1次后,试穿起皱结束,然后轻轻移掉大头针,并将袖子小心取下。起皱后的袖子折皱情况如图1所示。

由于织物变形随时间不断发生变化,同时又无法找到身材尺寸完全一样的若干被试者,对所有织物制作成的袖子进行在同一个时间内进行穿着以实施主观评价,所以只能对取下的袖子统一所有拍摄条件和参数进行拍照,以记录试穿刚结束后的折皱形态,供接下来的主观评价使用。

图1 起皱后的袖子

Fig.1 Wrinkled sleeve

1.3 肘部平整度主观评价

日常生活中,人们对服装平整度的评价通过肉眼观察加主观评价的方式进行,因此本文也采用对袖子肘部的平整度进行主观评判。评判专家由来自服装企业、且有多年质检经验的10名专家组成,在相同的照明条件下,对15块试穿起皱后、放于水平桌面拍摄得到的袖子肘部图像进行主观评价。评价结果采用10分制,1分代表折皱程度最大,10分代表最平整。经过一致性检验,得到10名专家对同一织物的评价结果具有良好的一致性,最后对其取平均值,且每块织物的2只袖子得分取平均值,作为这一织物的最后得分,结果精确到小数点后一位。

1.4 基于激光扫描的肘部平整度客观评价

如前所述,许多研究人员采用过数字图像处理技术对织物平整度进行了研究,其研究结果与实际着装时的穿着平整度情况有较大差异。究其原因是由于实际着装时,服装折皱是一种三维的、立体形态,再者图像处理技术容易受织物花纹、颜色、图案等影响,使测试结果有所偏差。而通过三维扫描仪能获取到折皱处的三维点云数据,这些数据能更接近实际情况,且不受织物颜色、花纹等影响,测试结果更为精确。

1.4.1 非接触式三维激光扫描仪

选用加拿大Creaform公司研制的HSCAN系列手持式Handy Rescan 3D非接触三维激光扫描仪,该设备测量速度18 000次/s,约3 600点/s,扫描精度为0.05 mm,采用多条线束激光来获取物体表面的三维点云。可以手持并灵活移动操作,通过视觉算法来确定扫描仪在扫描过程中的空间位置,从而完成物体表面的三维点云整体重构。广泛应用于机械设计、曲面重建、有限元分析等领域,本文尝试将其用于纺织品检测与评价中。

实验中,对15块试穿起皱后、放于水平桌面的袖子肘部进行拍照后,立刻用HSCAN系列手持式激光三维扫描仪进行三维扫描,获得70 000个以上的三维坐标值。

1.4.2 基准平面的设置

由于手持式激光三维扫描仪采用的是自定位与匹配技术,即设备开始工作时所处的第一个空间位置为系统坐标原点,因此得到的三维数据并没有一个基准平面,设置基准平面前如图2所示。

图2 设置基准平面前

Fig.2 Before basic plane set up

若将此时的各点Z坐标值用来计算布料的平整度显然不合理。由于扫描时布料是置于水平桌面上的,如果将水平桌面所在平面设为XY平面,那么垂直方向上的Z坐标值就可以用来计算布料的平整度。所以需要将桌面所在平面与自然坐标系的XY平面进行对齐设置。对齐过程如下:

1)首先选择桌面数据(尽量选择离边缘和标记点较远的数据,并且多选几块区域,这样拟合出来的平面更加准确)。

2)选择“特征-平面-最佳拟合”即可得到拟合平面1。

3)选择“对齐-对齐到全局”,分别选中XY平面和平面1,即可将三维数据对齐到自然坐标系,基准平面设置后的对齐效果如图3所示。

图3 设置基准平面后

Fig.3 After basic plane set up

设置后的桌面与自然坐标系下的XY平面对齐,且拟合平面的误差值(u级)相对于布料本身的褶皱程度(mm级)不在同一数量级,可以忽略不计。此时截取布料上点Z的坐标值z(i,j)即可作为计算布料褶皱程度的依据。

1.4.3 点云数据的预处理

在数据采集操作过程中,由于被测物体表面因素、扫描系统自身的误差、突发因素引起噪声点,这些噪点会影响重建模型的精度,因此必须进行去燥,除去燥外,还要进行其他的预处理。

用三维激光扫描仪点云模式扫描起皱后的织物,获取.txt格式点云数据,导入Geomagic Studio软件中,软件界面显示重建后的织物表面。对点云数据进行以下预处理:1)对点云着色,2)初步裁剪,3)封装点云,4)精确裁剪,5)返回点云阶段,6)减少噪声,7)修复法线,8)保存为.vtx顶点文件。

1.4.4 特征提取

预处理之后,利用Matlab提取Z坐标上的五个特征值:均值、方差、粗糙度、扭曲度和平均偏移量,作为客观评价织物平整度的指标。具体含义如下:

a)均值 :所有点纵坐标值求平均即为高度的平均值,其中z(i,j)为任意一点(i,j)的高度值。

:所有点纵坐标值求平均即为高度的平均值,其中z(i,j)为任意一点(i,j)的高度值。

b)方差M:反应织物高度的变化程度。表达式如下:

(1)

式中:N2为褶皱图像的高度点总数。

c)粗糙度σ:有折痕的织物表面起伏不平,表面高度也在不断变化,通过计算织物表面各点高度的标准差,可得到粗糙度值。表达式如下:

(2)

d)扭曲度S:织物的表面折皱在一定程度上反映了织物的扭曲程度。扭曲程度越严重,则折皱越明显。表达式如下:

(3)

e)均偏移R:从统计学的角度来看,织物的折皱代表了高度值的偏移,偏移的大小决定了织物表面的不同平整度。均偏移的表达式为:

(4)

2 结果与分析

2.1 主客观评价结果之间的相关性

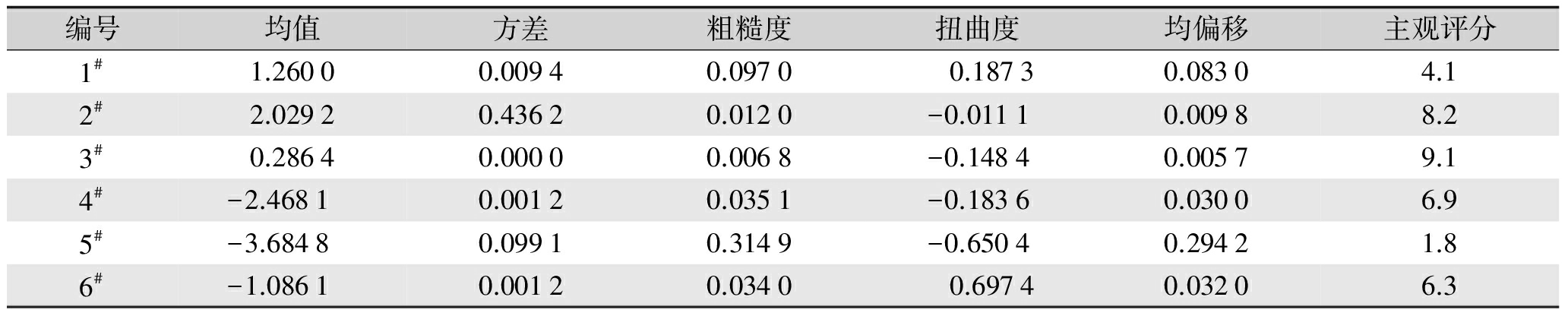

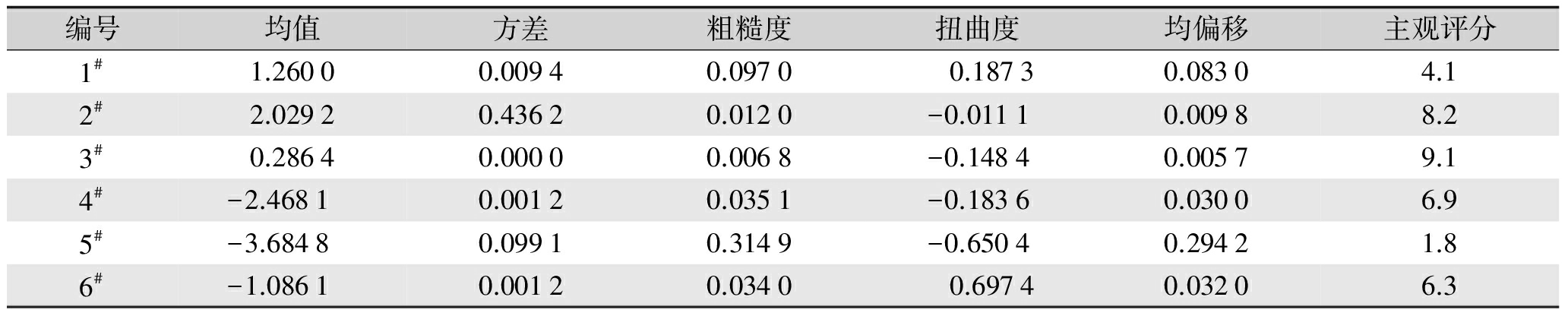

15块织物的主观评分结果及客观评价指标如表2所示。

表2 肘部平整度主客观评价结果

Tab.2 Results of subjective and objective evaluation of elbow smoothness

编号均值方差粗糙度扭曲度均偏移主观评分1#1.26000.00940.0970 0.18730.08304.12#2.02920.43620.0120-0.01110.00988.23#0.28640.00000.0068-0.14840.00579.14#-2.4681 0.00120.0351-0.18360.03006.95#-3.6848 0.09910.3149-0.65040.29421.86#-1.0861 0.00120.0340 0.69740.03206.3

续表2

编号均值方差粗糙度扭曲度均偏移主观评分7#-3.02400.02790.16690.70700.15742.78#-1.23360.00220.04710.52090.04315.29#-1.00240.00140.0368-0.2561 0.03206.010#-3.11000.13600.3688-0.6974 0.34721.111#-5.38490.00720.08470.11620.07134.912# 5.21980.00730.0453-0.6748 0.00808.613# 2.71580.00100.03200.07200.02667.514#-3.57510.00860.09260.66020.08673.615# 2.57910.03100.1760-0.5721 0.16232.9

为验证主客观评价结果之间是否具有良好的一致性和吻合度,将表2中的肘部起皱主客观评价结果通过SPSS软件进行相关分析,得到相关系数,如表3所示。

表3 肘部起皱主客观评价结果之间的相关系数

Tab.3 Coefficient of correlation between subjective and objective evaluation results of elbow smoothness

评价指标客观评分均值方差粗糙度扭曲度均偏移主观评分客观评分均值10.128-0.397-0.2880.4340.556∗方差1 0.115-0.1810.1260.058粗糙度1-0.425 0.997∗∗-0.866∗∗扭曲度1-0.385 0.047均偏移1-0.880∗∗主观评分1

注:** 表示在0.01的水平上显著相关,* 表示在0.05的水平上显著相关。

从表3可以看出:1)激光测量的5个客观评价指标中,均值、粗糙度和均偏移与主观评分有较好的相关性,其中相关系数最高的是均偏移,其次是粗糙度,这二者均在0.01的水平上与主观评分呈显著相关关系。2)5个客观指标中,除粗糙度与均偏移之间具有非常高的相关系数(0.997)外,其余指标两两之间的相关性均较低。

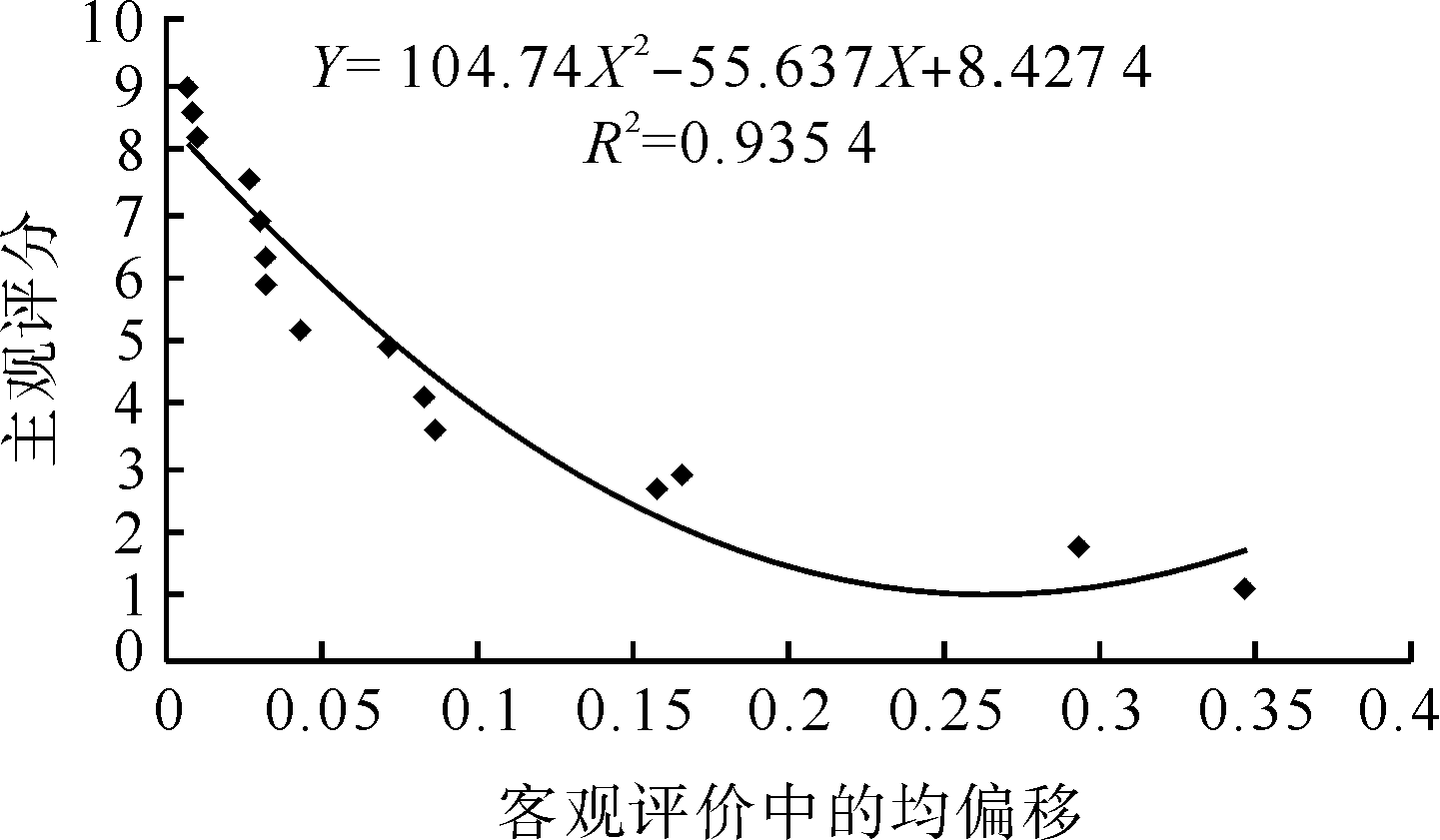

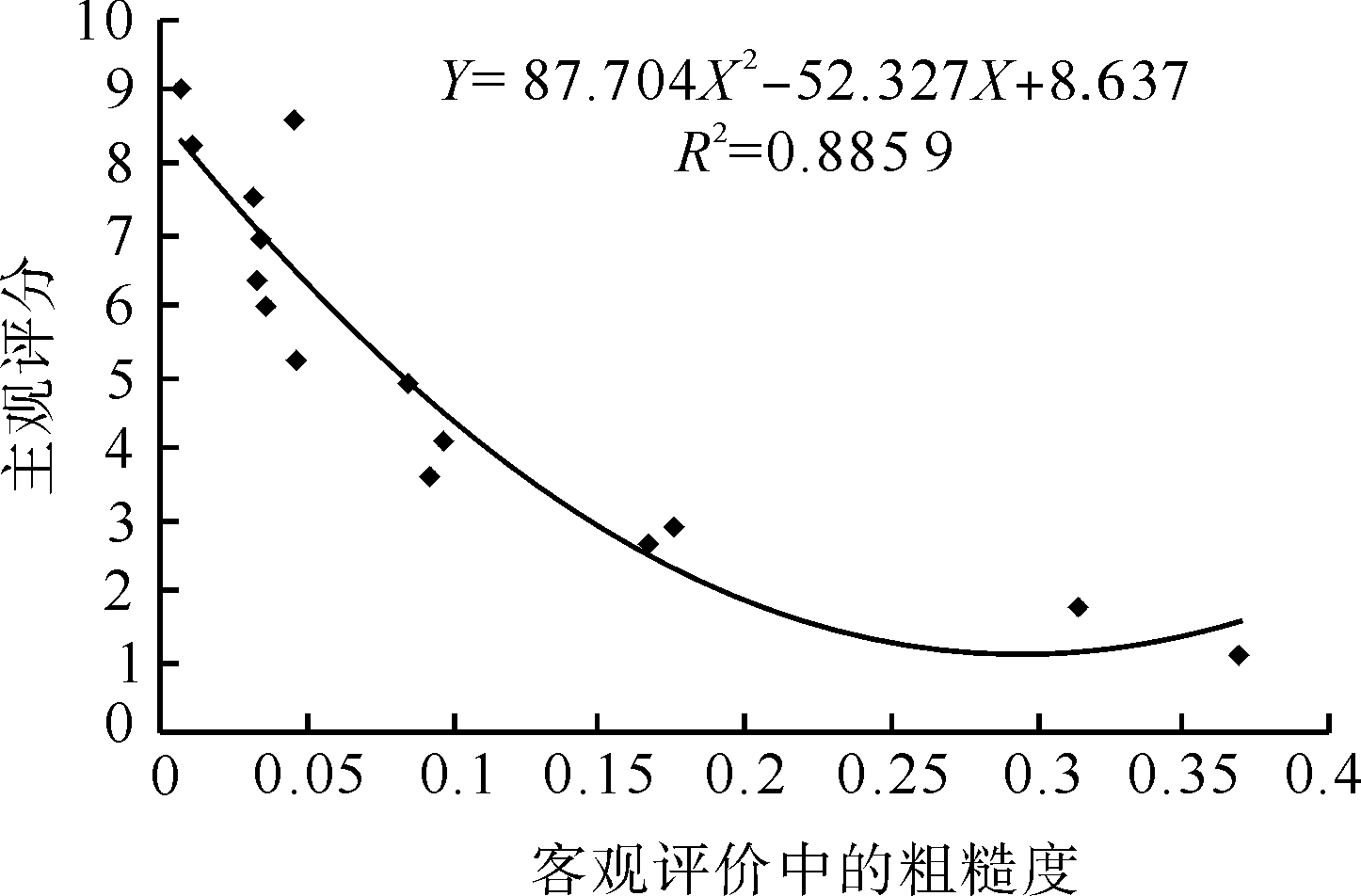

由于激光测量的客观指标中与主观评分相关性最高的为均偏移与粗糙度,因此接下来进一步通过回归分析,建立这二者与主观评分的具体关系式。

2.2 均偏移及粗糙度与主观评分的关系

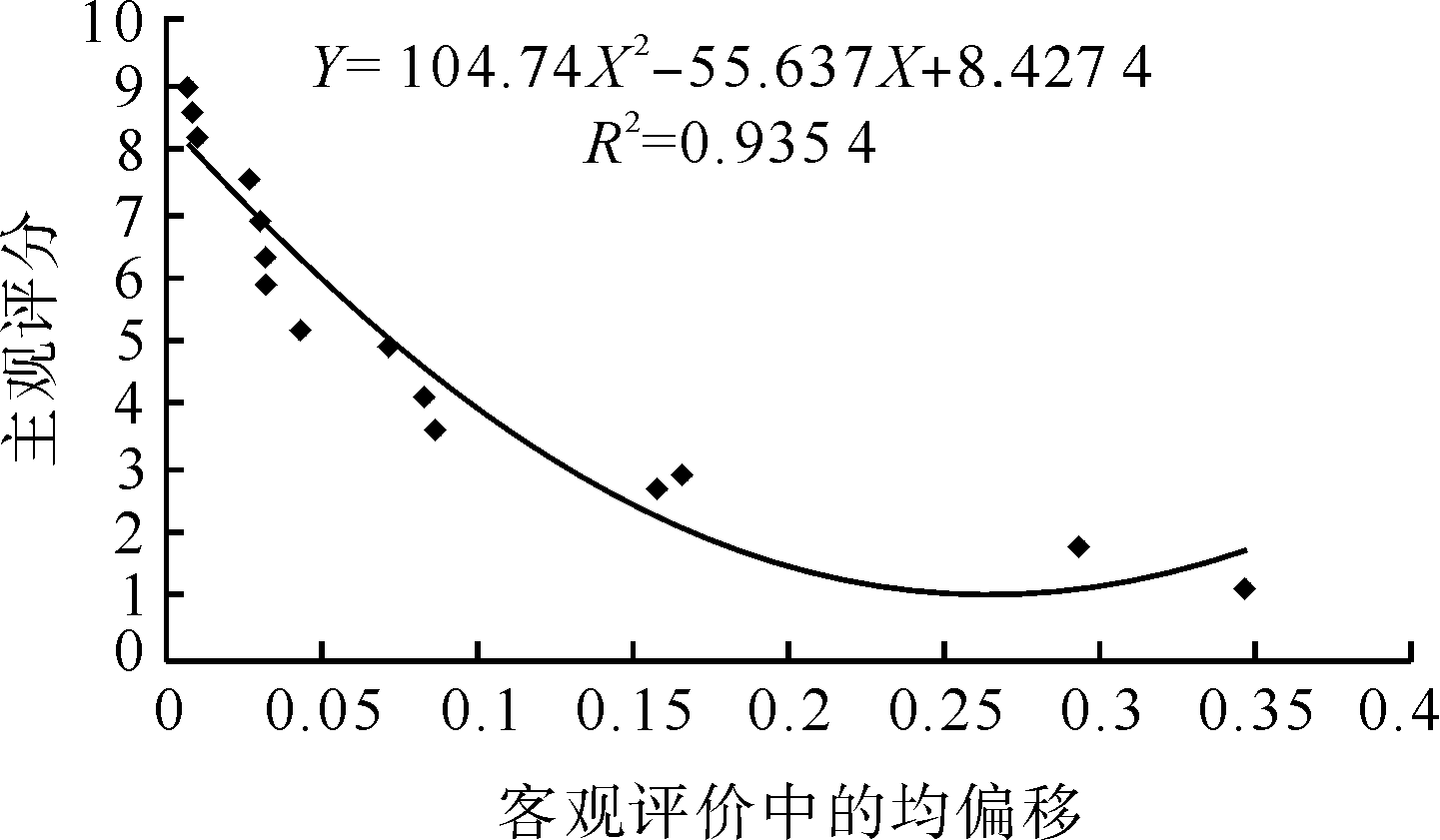

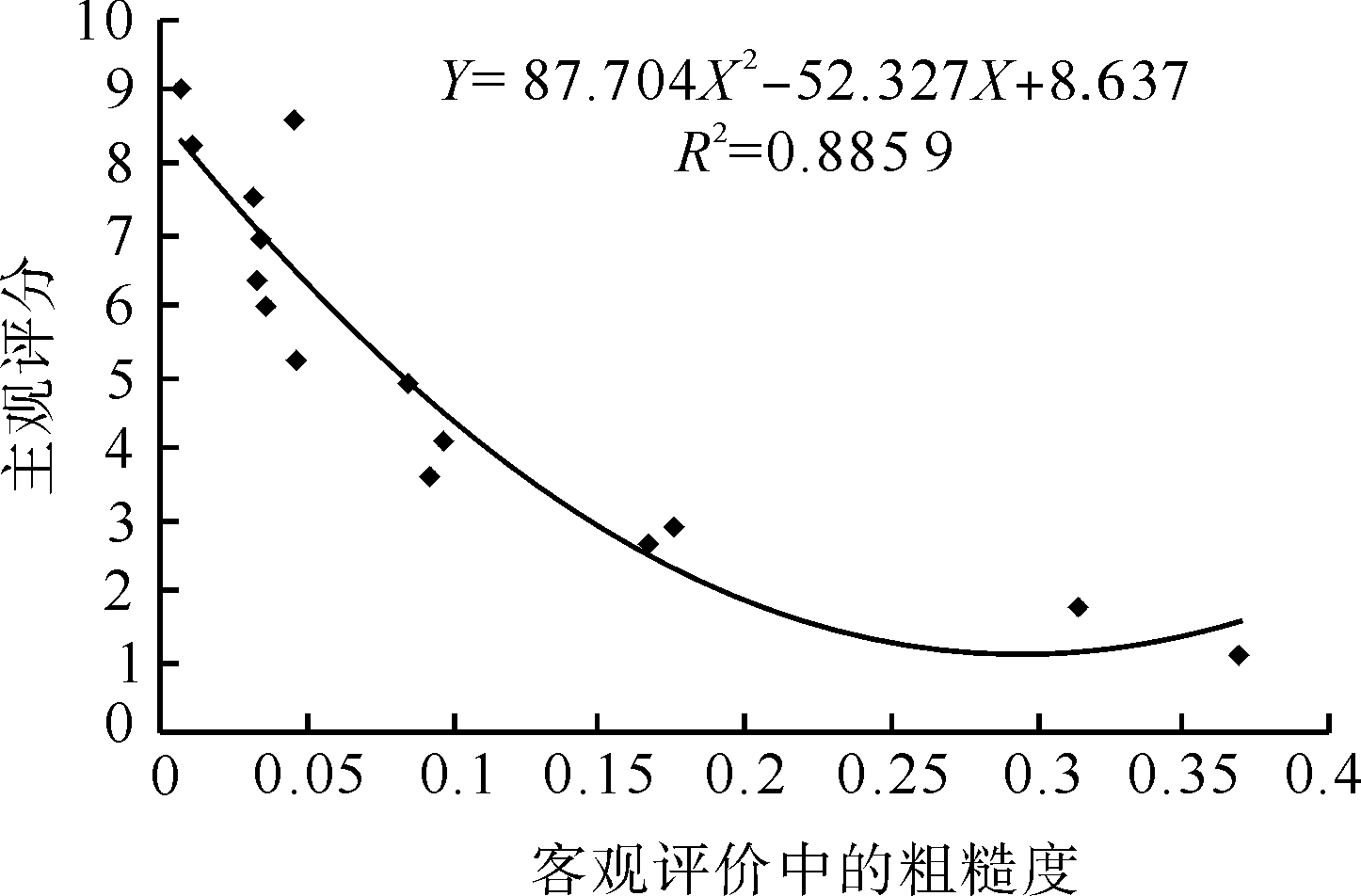

三维测量中的客观指标均偏移及粗糙度与主观评分间的回归关系分别如图4和图5所示。

图4和图5显示:均偏移和粗糙度与主观评分之间呈良好的多项式关系,且随均偏移与粗糙度的增大,主观评分具有明显的下降趋势。均偏移和粗糙度数值越大,则织物表面越粗糙,凹凸不平程度越明显,因而主观评分越低。具体的关系式分别为:

图4 客观评价中的均偏移与主观评分的关系

Fig.4 Relationship between average deviation of objective evaluation and subjective score

图5 客观评价中的粗糙度与主观评分的关系

Fig.5 Relationship between roughness of objective evaluation and subjective score

Y=104.74X12-55.637X1+8.427 4,其中X1是均偏移,Y是主观评分,相关系数R2为0.935 4;Y=87.704X22-51.327X2+8.637,其中X2是粗糙度,Y是主观评分,相关系数R2为0.885 9。

这两个关系式都可以用来估算及预测织物的平整度得分,其中均偏移来预测平整度得分的精确度更高。

3 结 论

本文首先将选取的试样进行裁剪缝制,制作成袖子,并经过试穿起皱,然后运用HSCAN系列手持式三维激光扫描仪对肘部进行三维扫描。经过基准面的设置及预处理,并获取点云数据之后,再对获取的点云数据进行特征提取,得到客观评价指标:均值、方差、粗糙度、扭曲度和均偏移,并将这些客观指标与主观评价结果进行相关和回归分析,得出:

1)激光测量的5个客观评价指标中,均值、粗糙度和均偏移与主观评分有较好的相关性,其中相关系数最高的是均偏移,其次是粗糙度。

2)均偏移与主观评分间的关系式为:Y=104.74X12-55.637X1+8.4274,其中X1是均偏移,Y是主观评分,相关系数R2为0.935 4;粗糙度与主观评分的关系式为:Y=87.704X22-51.327X2+8.637,其中X2是粗糙度,Y是主观评分,相关系数R2为0.885 9。这二者都可以用来估算及预测织物的平整度得分,无需经过工作量繁重的主观评价过程,且评价结果更准确和客观。

研究结果表明,本文作为尝试和探索提出的利用三维激光扫描技术检测服装平整度的方法是可行的,可以达到与主观评价相一致的结果,具有客观高效等优势。三维激光扫描技术的不足在于目前设备成本较高,相信随着科技的发展,其成本也会逐渐降低,会越来越广泛地应用于各个领域。

参考文献:

[1]LUDMILA Fridrichova. Objective evaluation of multidirectional fabric creasing[J]. The Journal of the Textile Institute,2011,102(8):719-725.

[2]刘成霞,刘婷.应用小波分析的服装关节部位抗皱性评价[J].纺织学报,2016,37(12):87-91. LIU Chengxia, LIU Ting. Objective evaluation on wrinkling of garment joints based on wavelet analysis[J]. Journal of Textile Research,2016,37(12):87-91.

[3]KANG Tae Jin, CHO Dae Hwan, WHANG Hyun Suk. A new objective method of measuring fabric wrinkle using a 3D projecting grid technique[J]. Textile Research Journal,1999,69 (11):835-845.

[4]XU B G, REED J A. Instrumental evaluation of fabric wrinkle recovery [J]. Journal of the Textile Institute,1995,86(5):129-135.

[5]SU Jie. Fabric wrinkle evaluation using laser triangulation and neural network classifier [J]. Optical Engineering,1999,38(10):1688-1693.

[6]FAN J T, LIU F. Objective evaluation of garment seams using 3D laser scanning technology[J]. Textile Research Journal,2000,70(11):1025-1030.

[7]JAVIER Silvestre Blanes, JOAQUIN Berenguer-Sebastiá, RUBEN Pérez-Lloréns, et al. Garment smoothness appearance evaluation through computer vision[J]. Textile Research Journal,2012,87(3):299-309.

[8]LEONARDO Urbiola Soto, VICTOR Lopez. Instrumentation system for objective evaluation of wrinkle appearance in fabrics using a standardized inspection booth[J]. Textile Research Journal,2014,84(4):368-387.

[9]刘成霞.模拟实际着装的织物折皱测试及等级评价方法研究[D].杭州:浙江理工大学,2015. LIU Chengxia. Investigation into Measurement and Grade Evaluation of Fabric Wrinkling Simulating Actual Wear[D]. Hangzhou: Zhejiang Sci-Tech University,2015.

[10] 刘婷.服装肘部穿着平整度客观评价方法研究[D].杭州:浙江理工大学,2016. LIU Ting. Objective Evaluation Method on the Smoothness of Garment Elbow[D]. Hangzhou: Zhejiang Sci-Tech University,2016.

[11]孙路.复杂型面非接触式三维扫描与建模研究[D].上海:华东理工大学,2012. SUN Lu. Non-Contact 3D Scanning and Modeling of Complicated Surface[D]. Shanghai: East China University of Science and Technology,2012.

[12]李伟,刘正坤.地面三维激光扫描技术用于道路平整度检测研究[J].北京测绘,2011(3):24-27. LI Wei, LIU Zhengkun. Road surface roughness detection research based on 3D terrestrial laser scanning technique[J]. Beijing Surveying and Mapping,2011(3):24-27.

Objective evaluation of wearing smoothness of garment elbow with laser scanning technology

CHEN Lili1, LIU Chengxia2

(1.Yuanpei College, Shaoxing University, Shaoxing 312000, China; 2.School of Fashion Design and Engnieering,Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract:In order to objectively evaluate the wearing smoothness of garment with 3D laser scanning technology. 15 pieces of woven fabric were selected to cut and make into sleeves. The sleeves were used for wear test to produce wrinkles. The wrinkled fabrics were recorded with camera, and 3D scanning of the elbow parts was carried with a portable 3D laser scanner to acquire point cloud data. Features of point cloud data were extracted after it was pre-processed, and objective evaluation criteria were developed on this basis: mean, variance, roughness, torsion and average deviation. Analysis based on subjective evaluation results of the foregoing objective criteria and pictures of wrinkles indicates that the highest coefficient of correlation with subjective evaluation is average deviation, followed by roughness. Research results show that 3D laser scanning technology can be used to measure garment smoothness, and the average deviation and roughness agree highly with the subjective evaluation results.

Key words:garment elbow; wearing smoothness; 3D laser scanning; point cloud data; subjective evaluation

DOI:10.3969/j.issn.1001-7003.2017.06.008

收稿日期:2017-01-25;

修回日期:2017-05-02

基金项目:国家自然科学基金项目(51405446)

作者简介:陈丽丽(1983—),女,助理研究员,主要从事服装结构及造型的研究。

中图分类号:TS941.2

文献标志码:A

文章编号:1001-7003(2017)06-0043-06 引用页码: 061108